研究開発の取り組み

東京機能材料株式会社では、素材の可能性を最大化するため、先端の表面処理技術やフィルム開発技術に注力しています。 当社の研究開発は、単なる素材提供ではなく、お客様の製品価値向上に直結するソリューション開発を目指しています。

研究開発プロセスは以下のステップで進めています:

市場・ニーズ調査と素材特性分析

素材設計・表面処理条件の最適化

試作・評価・性能検証

量産ラインへの技術移管と品質保証

開発品:自動車内外装機能性加飾用 低収縮率オレフィンフィルム

開発プロジェクト

1. 背景と目的

自動車産業では、電動化・軽量化・環境規制の強化に伴い、加飾部材に対しても環境負荷低減やリサイクル性向上が求められている。特に、モノマテリアル化、VOC低減、CO₂削減は重要課題であり、従来のPVCフィルムや複合構造フィルムに代わる次世代材料のニーズが高まっている。

本プロジェクトでは、これらの市場要求に対応するため、低収縮率、成型性、耐候性、耐薬品性を兼ね備えた高機能オレフィンフィルムを開発し、自動車内外装の加飾用途への展開を目指す。

2. 開発製品の市場位置づけ

用途:自動車内装・外装部品の加飾、機能性表面フィルム、意匠フィルム

競合材料:PVCフィルム、PMMA/PC積層、PCフィルム、PUコート材

差別化ポイント:

低収縮率による高い寸法安定性

モノマテリアル化による環境適合性

高透明性を活かした高意匠・高級感

汎用成型プロセス(IMD/IML、真空成型、加熱プレス)との適合性

◆ 開発目標(機能・性能・環境対応)

環境・生産性関連目標

環境に優しい材料設計

モノマテリアル化(再資源化しやすい構造)

VOC低減

軽量化への貢献

従来PCフィルム比で25%以上軽量化(フィルム単体)

加工プロセスの効率化(プロセスダウン)

成型工程の省エネルギー化

二次加工(印刷・加飾)の簡素化

CO₂排出量削減

◆ 環境・生産性関連目標

環境に優しい材料設計

モノマテリアル化(再資源化しやすい構造)

VOC低減

軽量化への貢献

従来PCフィルム比で25%以上軽量化(フィルム単体)

加工プロセスの効率化(プロセスダウン)

成型工程の省エネルギー化

二次加工(印刷・加飾)の簡素化

CO₂排出量削減

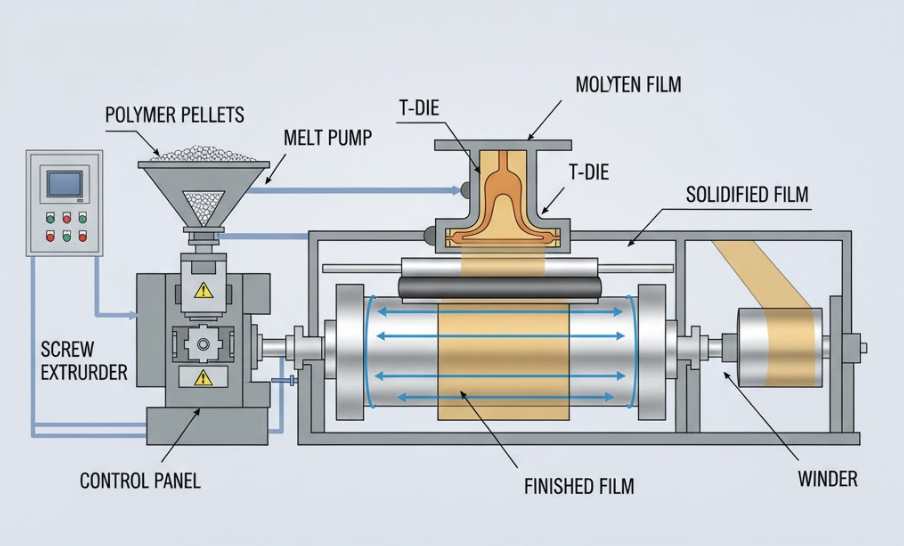

イメージ写真

◆ 製品仕様・性能目標

形態・性能・加工性

ロール供給可能

各種印刷方式への対応(スクリーン、グラビア、UV等)

高透明性、高光沢/マット選択可能

低温成型対応

深絞り性・真空成型対応

成型後の低収縮率(1%以下)

耐候性:500~1000h相当の耐UV性能

耐薬品性:自動車内外装で想定される薬品(皮脂、洗剤、燃料等)に耐性

耐高低温:−40~90℃で性能維持